Démagnétiseurs (de masse ou unitaires)

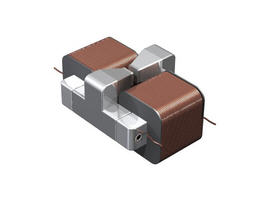

EraseTrack™ Démagnétiseur de masse

En aidant les producteurs de disques à accélérer le lent processus d’effacement asservi des supports de disque, nous avons développé Dexter EraseTrack Bulk Eraser, un démagnétiseur à disque universel breveté. Dexter EraseTrack peut effacer 25 cassettes de disque plus rapidement qu’un servo effaçant un seul disque. En combinant sa vitesse et sa capacité accrues avec une structure à aimant permanent qui ne nécessite ni alimentation ni maintenance, Dexter EraseTrack offre aux producteurs de disques des gains de temps de processus incroyables.

Avantages :

- Aucune électricité ni entretien requis.

- Aucun refroidissement par eau requis.

- Peut être facilement intégré au système de convoyeur pour l’emballage final et la distribution.

- La construction à aimant permanent n’offre aucune limitation du temps de cycle en raison de contraintes de chauffage ou d’alimentation électrique.

Efface plusieurs disques en un seul passage. Environ 25 fois plus rapide que le processus d’effacement par servo, ce qui augmente le débit

Fonctionnalités :

- Conçu pour effacer les supports de disque LMR et PMR.

- 1 champ Tesla (minimum) dans le plan d’effacement.

- Mécanisme d’inclinaison pour le réglage de l’angle.

- Conçu pour 2 cassettes longitudinales empilées ou une seule cassette PMR.

- Ouverture de la cassette 5,4 pouces dans l’axe Y, 10 pouces dans X-asis.

- Crochets de levage.

- Le champ à l’extérieur de la boîte doit être inférieur à 50 gauss, sauf à l’ouverture de l’espace où il peut être proche de 80 gauss.

- Construit avec des matériaux compatibles avec les salles blanches.

- Étiquettes d’avertissement pour un champ magnétique puissant.

Poids approximatif 5800 livres

MATERIAUX

Le Néodyme-Fer-Bore est utilisé pour créer nos designs EraseTrack ™.

Aide à la conception

Bien que l’outil de démagnétisation de masse ait été conçu pour l’effacement rapide ou pour les supports de disque dur, il peut être utilisé pour toute application nécessitant des intensités de champ magnétique élevées (jusqu’à 2T) sur de grands volumes. Pour initier la conception magnétique, quelques caractéristiques doivent être définies à l’avance:

- Quelle est la puissance d’un champ magnétique requise ?

- Quelle est la taille d’une ouverture requise ? (largeur / hauteur ou diamètre)

- Dans quelle mesure le champ magnétique doit-il être uniforme ? Sur quel volume ?

- Comment l’unité sera-t-elle intégrée à votre système ? Un support / cadre est-il nécessaire ? Si oui, quel type ?

Ces caractéristiques aideront à donner une idée de la taille du système. Les exigences d’intégration spécifiques du client sont intégrées lors de la phase de conception mécanique du processus.

PROTOTYPES

En raison de la taille et du coût de ces assemblages, les prototypes de ces systèmes sont généralement traités «à l’échelle». Nous prendrons les exigences de conception du client (intensité de champ, alignement de champ, largeurs de fente, taille globale, etc.) et produirons une simulation numérique de l’unité à grande échelle. Ce processus nécessite généralement 1 à 3 semaines (en fonction de la complexité des exigences de conception). Une fois terminée, la conception est examinée avec le client pour la précision et la conception d’une unité «mise à l’échelle» peut être lancée pour validation (si nécessaire). La conception mécanique peut généralement être achevée en 2-3 semaines, et le prototype final fabriqué 4-6 semaines après.

Démagnétiseur unitaire

Démagnétiseur de disque unitaire – Préparation de support

La préparation avec une tête d’écriture est un processus lent. Pour la métrologie spin stand, la préparation avec une tête peut être facilement intégré dans les tests existants. Cela complique et allonge l’évaluation des propriétés de lecture-écriture mais est gérable. Pour les constructions de lecteurs, cela peut être un processus long et coûteux à moins qu’une tête d’écriture large ne soit utilisée.

Nous pouvons concevoir et produire des outils d’effacement à disque unique à aimant permanent pour préconditionner entièrement le support après pulvérisation. Notre expertise en matière de sélection de matériaux magnétiques et de conception de circuits garantit un appareil qui répond aux spécifications de champ magnétique dans les limites physiques des équipements existants ou nouveaux. De plus, notre connaissance des appareils HDDR et des exigences de compatibilité des salles blanches garantit que l’appareil final sera fabriqué conformément aux spécifications de propreté et ESD.

Nous avons conçu et fabriqué des dispositifs pour les supports PMR et LMR qui fonctionnent aujourd’hui avec succès dans les environnements de production.

L’intensité du champ dépend de la taille physique disponible pour l’appareil ainsi que des exigences de l’écart. En général, cependant, ces dispositifs peuvent être conçus pour produire des champs de plus de 1T sur la surface du support.

Types de démagnétiseurs unitaires

Supports perpendiculaires – Les nouveaux supports PMR nécessitent un champ et une forme de fuite spécifiques pour garantir un conditionnement adéquat sans bruit résiduel.

Supports longitudinaux – Les supports LMR nécessitent un champ et une forme de fuite spécifiques pour garantir un conditionnement adéquat sans bruit résiduel.

Notre expérience en matière de conception d’effaceurs à disque unique pour ce type de support garantit un passage rapide du concept à l’appareil fonctionnel.

Aide à la conception

Lorsque vous travaillerez avec notre groupe d’ingénierie, on peut vous demander :

- Quel type de support est effacé ? a.) LMR b.) PMR

- Quelle est l’amplitude du champ d’effacement requise ?

- Quelle taille de support est effacée ?

- Quelles sont les contraintes de taille physique de l’appareil ?

MATERIAUX

Électroaimants

Fil de cuivre (selon l’application d’isolation)

Aimants permanents

NdFeB – Plus haute résistance / volume, coût modéré., Températures extrêmes à modérées (150 ° C),

SmCo – Haute résistance / volume, coût le plus élevé, températures extrêmes (300 ° C)

Céramique – Faible résistance / volume, coût le plus bas, températures extrêmes (300 ° C)

Alnico – Résistance / volume modérée à élevée, coût élevé, températures extrêmes (450 °)

Matériaux du cadre

Aciers au carbone nickelés (1010, 1045) – flux de saturation élevé, faible coût, faible résistance à la corrosion

Aciers inoxydables martensitiques (416, 430) – flux de saturation modéré-élevé, coût modéré, bonne résistance à la corrosion

Super alliages de Nickel (Hiperco®) – flux de saturation le plus élevé, coût le plus élevé, excellente résistance à la corrosion

Aluminium nickelé – faible coût, poids léger

PROTOTYPES

Nous n’offrons pas d’aimant de démagnétiseur «standard» car chaque application nécessite une bonne quantité de personnalisation afin d’assurer une fonctionnalité appropriée. Sur la base des commentaires du client (taille, environnement, spécificités du champ magnétique), la conception est évaluée pour la faisabilité afin de déterminer si des efforts d’ingénierie supplémentaires sont justifiés. En règle générale, l’étude de faisabilité est utilisée pour déterminer si l’amplitude du champ magnétique proposée à travers le substrat est réalisable.

Le réglage du champ magnétique pour obtenir l’alignement, les angles d’inclinaison et les formes de fuite est un effort d’ingénierie intensif qui nécessite une analyse itérative par éléments finis et peut généralement être effectué dans les 1-2 semaines suivant le démarrage.

Une fois qu’une conception est convenue, un prototype peut généralement être produit dans un délai de 8 à 10 semaines, mais cela dépend de la disponibilité des matériaux.

Headsetters

Tous les matériaux magnétiques sont initialement composés de domaines orientés de manière aléatoire. Le processus de magnétisation fait tourner les domaines dans un alignement commun et fait croître en taille ceux alignés avec le champ de magnétisation. Une saturation complète entraînerait un seul domaine aligné si tous les mécanismes d’anisotropie peuvent être surmontés.

Les matériaux magnétiques pratiques ont un champ auto-démagnétisant interne, qui crée des orientations défavorables dans les domaines magnétiques proches des extrémités géométriques. Les aimants plus courts ont un plus grand champ d’auto-démagnétisation (donc des domaines plus défavorablement orientés) que les plus longs. Un champ d’auto-démagnétisation élevé réinitialise efficacement un matériau à son petit domaine, condition de magnétisation initiale où la réponse de Barkhausen se manifeste sous forme de bruit. L’alignement et la croissance du domaine des fonctions de pas provoquent un bruit de Barkhausen dans la phase de magnétisation initiale.

Les capteurs RM ont tendance à être courts afin de réduire la largeur de la piste et de maximiser la densité surfacique. Cette limitation physique se traduit généralement par des unités qui ont un champ d’auto-démagnétisation élevé et sont soumises au bruit de Barkhausen. Pour remédier à cela, un film de polarisation d’échange est déposé aux extrémités de la bande de permalloy. Le couplage d’échange entre les deux films surmonte le champ d’auto-démagnétisation de l’élément de détection et prend en charge une structure de domaine presque unique. Le fonctionnement dans cette condition polarisée élimine le bruit de Barkhausen et maximise la réponse magnétique aux entrées de signal.

Pour développer le champ de polarisation, l’élément MR doit être initialisé. Le champ d’initialisation peut provenir d’un électroaimant ou d’un aimant permanent avec des avantages et des inconvénients inhérents pour chacun. Un champ électromagnétique peut être activé et désactivé, mais les alimentations électriques et le refroidissement peuvent augmenter les coûts de salle blanche. Les assemblages d’aimants permanents peuvent fournir les intensités et l’uniformité de champ requises, mais ils ne peuvent pas être désactivés et le coût initial est généralement plus élevé.

Pour l’approche par électroaimant, nous pouvons concevoir des régleurs de tête qui atteignent une intensité de champ magnétique allant jusqu’à 30 kOe (2,4 mA / m). Ces têtes de réglage électromagnétiques ont un faible champ résiduel, sont à l’épreuve des décharges électrostatiques et compatibles avec les salles blanches. Des verrouillages thermiques peuvent être intégrés pour couper le circuit électrique au cas où la température dépasse un seuil prédéfini. Le champ parasite peut être protégé des dispositifs magnétiquement sensibles à proximité. Un champ magnétique élevé pour l’initialisation peut être développé avec un assemblage d’aimants permanents breveté produit par Dexter. En utilisant des aimants aux terres rares, notre conception est capable de générer des densités de flux de gap aussi élevées que 30+ kOe (2,4 MA / m). Le champ de l’espace de travail est supérieur à l’induction résiduelle du matériau de l’aimant. Ceci est accompli par superposition de champs magnétiques de segments d’aimants individuels. Les caractéristiques de cette conception sont la rectitude du flux inhérente et la densité de flux uniforme dans l’espace, qui sont des sous-produits de la focalisation du flux. Ces caractéristiques assurent un contrôle strict des paramètres de magnétisation.

Les applications des régleurs de tête comprennent la fabrication de têtes de lecture / écriture, la MRAM et d’autres dispositifs et capteurs de mémoire magnétique.

Aide à la conception

Lorsque vous travaillerez avec notre groupe d’ingénierie, on peut vous demander :

- Quelle est l’intensité de champ requise ?

- Quel est le « sweet spot » requis ?

- Quel est l’écart de travail ?

- Quel est le dégagement nécessaire au support de tête de lecture / écriture pour introduire et retirer la tête ?

- Quelle est l’enveloppe du head setter ?

- Quelle est l’exigence de champ résiduel ?

- Quel est le cycle de service de puissance ? Le réglage de la tête fonctionnera-t-il en continu ?

- Quelle est votre capacité d’alimentation ?

- Quelle est l’exigence de champ parasite ?

- Avez-vous besoin d’une capacité d’inversion de polarité ?

- Avez-vous besoin de verrouillages thermiques intégrés ?

- Avez-vous besoin que le réglage de la tête soit à l’épreuve des décharges électrostatiques (ESD) ?

- Avez-vous besoin que le réglage de la tête soit compatible avec une salle blanche ?

PROTOTYPES

Le processus de conception impliquera une interaction étroite entre le groupe d’ingénierie de Dexter et le client. Les spécifications du produit seront données avant la production. Les poseurs de tête seront testés après la production et les données de test critiques seront fournies au client.

Aimants d’alignement

Les aimants d’alignement sont utilisés pour fournir des champs uniformes sur un substrat. Ces champs sont utilisés pour contraindre les matériaux magnétiquement perméables dans une orientation préférée. L’alignement peut se produire soit en cours de traitement, soit en tant qu’opération de post-traitement comme c’est le cas avec les aimants de recuit.

Dexter a conçu et fabriqué des aimants d’alignement aussi petits que 4.5 kg et aussi grands que 4.5 t. Lors de la conception, les circuits magnétiques d’une topologie spécifiée sont configurés pour contrôler avec précision la forme, l’amplitude et l’uniformité du champ magnétique du dispositif. Ces caractéristiques de sortie sont toutes essentielles à la performance finale du produit traité.

Pour vérifier les performances finales, Dexter sérialise et cartographie magnétiquement chaque appareil en utilisant son système de cartographie de champ en 3D.

La taille de l’aimant dépend des exigences du champ ainsi que de la topologie du système proposée. Des unités aussi petites que 4.5 kg et aussi grandes que 4.5 t ont été conçues.

Types d’aimants d’alignement

Recuit

Certains produits nécessitent une orientation post-traitement des grains afin d’obtenir une fonctionnalité complète. Ces post-processus se produisent généralement à des températures élevées pour permettre un mouvement granulaire. En exposant le produit à un champ magnétique à des températures élevées, les grains sont libres de s’aligner avec les lignes de flux magnétique. Le fait de maintenir le produit exposé au champ magnétique pendant le cycle de refroidissement fixe les domaines dans une orientation préférée. Ces types d’aimants sont généralement externes au four de recuit, mais peuvent être placés à l’intérieur de ceux-ci en utilisant des sélections de matériaux appropriées. Ces aimants peuvent être permanents, électromagnétiques ou supraconducteurs selon les exigences du champ et le degré d’ajustement requis. L’expertise de Dexter est dans les aimants permanents et électro-aimants. Les applications nécessitant des versions supraconductrices ne sont pas prises en charge. En tant que tels, les champs de ces appareils sont généralement limités à 1 Tesla.Lorsqu’elle est utilisée à l’extérieur des fours de recuit, l’exposition thermique doit également être considérée car une chaleur importante peut être transmise du four à l’aimant. Une isolation ou un espacement approprié de l’aimant est recommandé.

Galvanoplastie

Fréquemment, les films Permalloy sont plaqués électrolytiquement sur une tranche pendant le processus de fabrication des têtes de lecture / écriture. L’alignement des grains de Permalloy est essentiel au bon fonctionnement du produit final. En exposant la plaquette à un champ magnétique dans le bain de placage, les grains sont libres de s’aligner avec les lignes de flux magnétique. Lorsqu’elles sont retirées du bain de placage, les caractéristiques du film sont épinglées dans une direction d’orientation préférée

Ces types d’aimants sont installés à l’extérieur du bain de placage. Ces aimants peuvent être permanents ou électromagnétiques en fonction des exigences du champ et du degré d’ajustement requis. Les champs de ces appareils sont généralement limités à 1 Tesla.

En raison de l’environnement de placage, ces aimants peuvent être exposés à des éléments corrosifs. Un placage et un blindage appropriés des aimants sont essentiels à la tenue dans le temps des performances.

Pulvérisation

Au cours du processus, l’alignement des grains des films pulvérisés peut être critique pour la performance finale d’un produit. Pendant le processus de dépôt de couche mince, des matériaux magnétiquement perméables sont déposés sur un substrat. Si les atomes pulvérisés sont exposés à un champ polarisé magnétiquement pendant le dépôt, la croissance des grains s’aligne préférentiellement avec les lignes de flux magnétique. Lors de la solidification, les caractéristiques du film sont épinglées dans une direction d’orientation préférée.

Ces types d’aimants peuvent être trouvés à l’extérieur ou à l’intérieur du système de dépôt par pulvérisation. Ces aimants peuvent être permanents ou électromagnétiques en fonction des exigences du champ et du degré d’ajustement requis. Les champs de ces appareils sont généralement limités à 0,1 Tesla.

En raison du processus de pulvérisation, les aimants situés à l’intérieur de la chambre à vide nécessitent généralement une fermeture hermétique pour garantir la compatibilité. Les électroaimants trouvés dans la chambre à vide nécessitent généralement un refroidissement actif pour assurer le contrôle thermique des pertes ohmiques qui se produisent dans l’environnement sans convection.

Aide à la conception

Lorsque vous travaillez avec notre groupe d’ingénierie, on peut vous demander :

- Une solution à aimant permanent ou électro-aimant est-elle préférée ? S’il s’agit d’un électroaimant, une alimentation a-t-elle déjà été sélectionnée ? Si oui, quelles sont ses spécifications (puissance, courant, tension) ?

- Quelle est la taille du volume ou de la zone que vous souhaitez aligner ?

- De quelle intensité de champ avez-vous besoin sur ce volume / cette zone ?

- De quelle uniformité de champ avez-vous besoin sur ce volume / cette zone ?

- Quelle est l’inclinaison maximale requise sur ce volume / cette zone ?

- Quelles sont les limites de poids et de taille maximales de l’aimant ?

- L’aimant d’alignement sera-t-il sous vide ?

- Dans quelle plage de température l’aimant d’alignement fonctionnera-t-il ?

- L’aimant d’alignement sera-t-il immergé dans un fluide ?

- Comment l’aimant d’alignement sera-t-il intégré dans votre système ?

- Comment l’aimant d’alignement sera-t-il intégré dans votre système ?

- Sous / au-dessus d’un réservoir ou d’un four

- Si en dessous / au-dessus, à quelle hauteur ou en dessous du volume / de la zone active ?

- Autour d’un réservoir ou d’un four

- S’il est à proximité, quelle taille de récipient l’aimant doit-il accueillir ?

MATERIAUX

Électroaimants

- Fil de cuivre (selon l’application d’isolation)

Aimants permanents

- Nd-Fe-B – Force / volume le plus élevé, coût modéré, températures extrêmes modérées (150 ° C),

- Sm-Co – Haute résistance / volume, coût le plus élevé, températures extrêmes (300 ° C)

- Céramique – Faible résistance / volume, coût le plus bas, températures extrêmes (300 ° C)

- Alnico – Résistance / volume modérée à élevée, coût élevé, températures extrêmes (450 °)

Matériaux du cadre

- Aciers au carbone (1010, 1045) – flux de saturation élevé, faible coût, faible résistance à la corrosion

- Aciers inoxydables martensitiques (416, 430) – flux de saturation modéré-élevé, coût modéré, bonne résistance à la corrosion

- Super alliages au Nickel (Hiperco®) – flux de saturation le plus élevé, coût le plus élevé, excellente résistance à la corrosion

PROTOTYPES

Etude de faisabilité: obligatoire.

Temps de conception typique: 1 à 2 semaines.

Acquisition de matériel typique et temps de construction: 8-10 semaines

Dexter ne propose pas d’aimant d’alignement «standard» car chaque application nécessite une bonne quantité de personnalisation afin d’assurer une fonctionnalité appropriée. Sur la base des commentaires du client (taille, environnement, spécificités du champ magnétique), la conception est évaluée pour la faisabilité afin de déterminer si des efforts d’ingénierie supplémentaires sont justifiés. En règle générale, l’étude de faisabilité est utilisée pour déterminer si l’amplitude du champ magnétique proposée à travers le substrat est réalisable.

Le réglage du champ magnétique pour obtenir l’alignement et les angles d’inclinaison est un effort d’ingénierie intensif qui nécessite une analyse itérative par éléments finis et peut généralement être effectué dans les 1-2 semaines suivant le démarrage.

Une fois qu’une conception est convenue, un prototype peut généralement être produit dans un délai de 8 à 10 semaines en fonction de la disponibilité des matériaux.